以自主创新驱动智能管网设计与制造升级,为大国工程注入“数字基因”。

在港珠澳大桥的跨海钢梁间,在深中通道的沉管隧道内,在北京大兴机场的航站楼穹顶之下……中国基建的壮丽画卷中,总有一抹“联塑红”悄然融入。作为全球管道建材领域的领军企业,联塑集团以高性能管道一体化解决方案,默默支撑着国家重大工程的“生命线”。而这背后,也有中国工软的一份助力。联塑集团通过全面应用中望CAD、中望3D设计仿真制造协同平台,突破国外技术掣肘,以自主创新驱动智能管网设计与制造升级,为大国工程注入“数字基因”。

自主科技筑牢安全底座

在大国工程的壮阔版图中,核心技术自主可控不仅是战略需求,更是命脉所在。安全可控的深层突破,体现在对工业底层逻辑的数字化重构。中望软件,以自主根技术筑牢中国工软安全底座,让自主技术融进大国工程的血脉,为"中国智造"增添坚实底气。在自主研发的技术平台赋能上,中望软件更以研发级技术服务、技术团队现场驻点及专项培训等立体化支持体系,为联塑集团量身打造定制化解决方案,助力实现技术自主、数智升级。

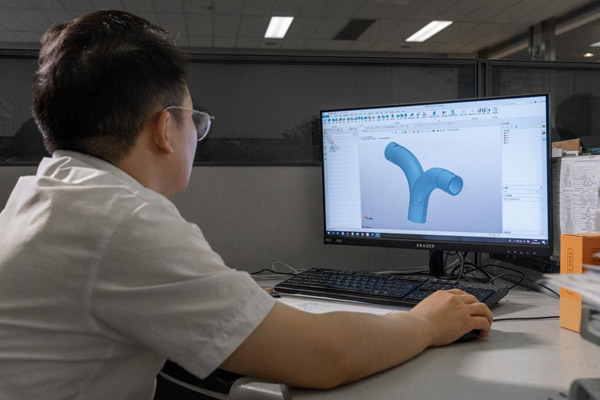

应用中望3D设计联塑管道

创新设计赋能超级工程

三维参数化建模:重构基建“血管网络”

“传统二维设计一般难以应对管道设计中空间交错、多专业协同等挑战,但中望3D的应用让我们解决了这个问题。”联塑集团信息化负责人表示,凭借中望3D强大的多实体并存功能,工程师在同一界面构建给水、排水、燃气等7类管道模型,通过参数关联实现全局联动调整。“比如说某处排水管道与燃气管道最小间距仅30厘米,设计师调整排水管道参数后,系统自动更新相关实体位置,碰撞检测时间从传统设计的2周缩短至72小时。”联塑集团信息化负责人补充道。

国产化工艺适配:破解工程“隐形关卡”

在北京大兴机场航站楼的宏伟建筑中,隐藏着一条由联塑集团匠心打造的“生命线”——大口径螺旋管道系统。但大口径螺旋管道因自重较大,在长期使用中容易因重力下垂导致接口渗漏。

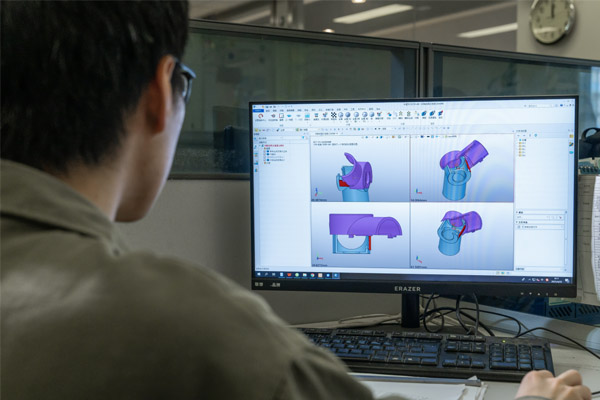

“传统设计依赖经验判断变形位置,但面对复杂空间结构时误差较大。”联塑集团设计工程负责人介绍,“中望3D的拔模检查功能,让我们首次实现了变形风险的量化预测。”

中望3D拔模实例图

云端协同:打造“无界”工程链

在深中通道项目中,联塑集团依托中望CAD的云设计协同平台,实时同步各地分公司的设计数据,实现跨地域、多专业的实时协作。“云端协同不仅提升了效率,更让我们能精准把控设计细节。”联塑集团设计工程负责人提到,某次方案调整中,云端协同将传统串联式沟通周期从7天压缩至48小时,设计迭代效率提升40%。同时确保超长沉管模具的加工精度误差小于0.1mm,完美匹配海底对接需求。

重构中国智造新格局

联塑集团与中望的携手,映射出中国制造业的转型升级之路——硬核基建与硬核科技深度结合:中望CAD以更低硬件配置、更高运行效率,证明国产软件可担大国工程重任;工程实践反哺技术进化:企业开放真实场景,共同打磨软件,驱动迭代优化,形成“应用-反馈-升级”的良性闭环;自主可控方能行稳致远:在全球化竞争与供应链变局中,国产工业软件正成为保障国家战略安全的“数字盾牌”。

超级工程需要超级创新。当联塑管道蜿蜒于国家基建的脉络之中,中望软件的代码也悄然镌刻进中国智造的基因序列——这不仅是技术的突围,更是民族工业精神的觉醒。共塑大国工程,亦在共塑一个属于中国制造业创新的黄金时代。

咨询

客服

电话

公众号

Top

中望软件技术

商城客服